机械制造行业解决方案

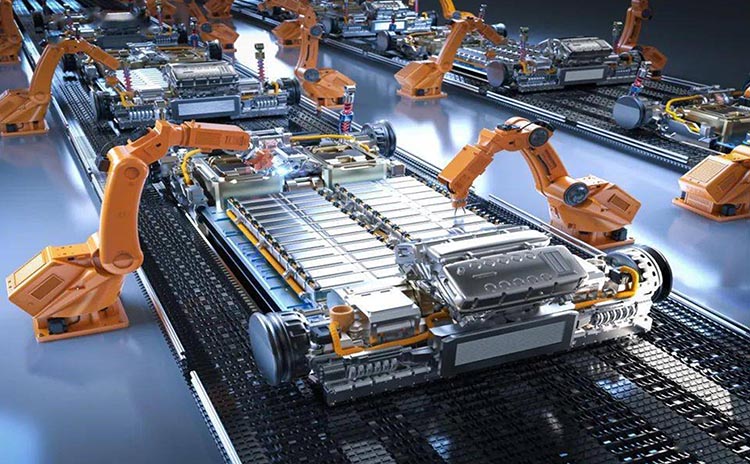

机械制造行业背景

作为全球最大的机械制造基地,我国每年金属加工量逾百亿吨,其中铝、不锈钢等合金材料的表面处理需求持续攀升。在"双碳"战略背景下,传统金属加工工艺的环境友好性面临严峻挑战。数据显示,2022年金属表面处理工序产生的VOCs和酸性废气已占制造业排放总量的12.7%。

环境层面:每吨金属加工产生约3.5kg酸性气溶胶,其PM2.5转化率达45%,与VOCs结合后臭氧生成潜势达0.68kg-O3/kg污染物。

健康风险:车间作业区NO2瞬时浓度可达50ppm(超国标10倍),长期暴露导致工人呼吸道疾病发病率升高37%。

废气成分简介

机械制造行业产生的酸雾中除SOx(100-300mg/m³)、NOx(50-150mg/m³)外,还含有:重金属气溶胶(Cr、Ni等合金元素)、氟化物(来自原料杂质)、有机胺类(部分工艺添加缓蚀剂)、磷酸酯类分解产物。

三酸抛光工艺通过硫酸(浓度40-60%)、硝酸(20-30%)、磷酸(10-15%)的协同作用,在90-110℃高温下实现金属表面微溶解抛光。这种强氧化体系在产生镜面效果的同时,会引发剧烈的化学反应:

- 1、硫酸受热分解生成SO3气溶胶

- 2、硝酸热分解产生NOx(NO、NO2)气体

- 3、金属基体与酸液反应释放H2、CO等副产物

- 4、磷酸与金属盐形成挥发性络合物

常见处理工艺

在金属表面处理过程中,三酸抛光等工艺产生的酸雾主要成分为硫氧化物(SOₓ)、氮氧化物(NOₓ)及重金属气溶胶等,需通过高效处理工艺实现污染物控制。常见酸雾处理工艺包括:

- 1、碱液喷淋中和法

- 2、活性炭吸附技术

- 3、SDG吸附技术

- 4、湿式电除尘技术

行业风机技术要求

主要使用以耐酸碱耐有机的玻璃钢风机,形式以C式居多,通常以中等风量,中低压型号为主。